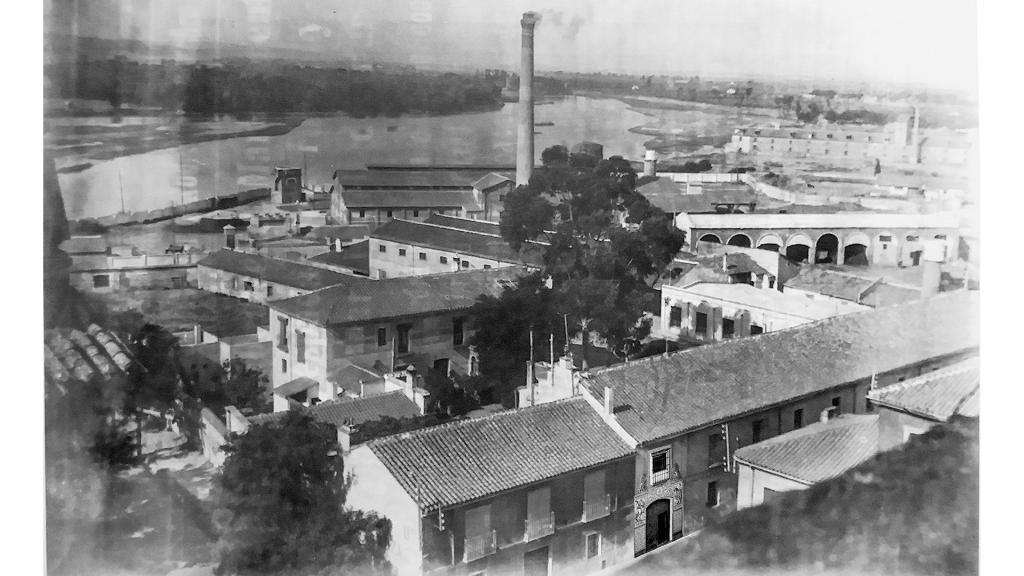

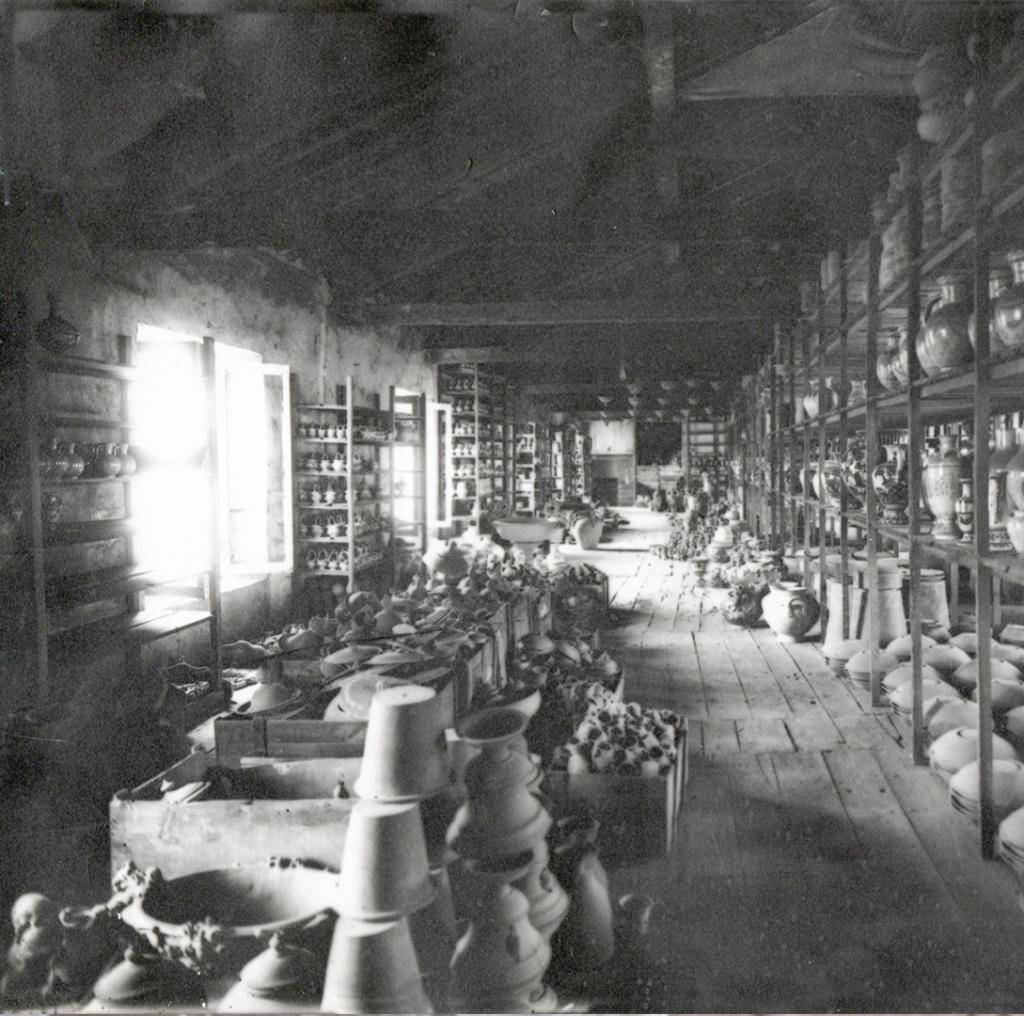

La cerámica de Talavera vivió, entre finales del siglo XIX y las primeras décadas del siglo XX, un momento decisivo de recuperación y redefinición gracias a la figura de Juan Ruiz de Luna. En un contexto marcado por la industrialización, la pérdida progresiva de los oficios tradicionales y el desprestigio de la producción artesanal, el proyecto impulsado por Ruiz de Luna supuso un esfuerzo consciente por reconstruir una tradición cerámica casi extinguida, devolviéndole su rigor técnico, su profundidad histórica y su valor artístico.

Este proceso no se limitó a la recuperación de motivos decorativos o formas antiguas. Muy al contrario, el taller de Ruiz de Luna entendió que la auténtica esencia de la cerámica talaverana residía en su proceso de elaboración, heredado de siglos anteriores y transmitido de manera oral entre generaciones de alfareros.

Recuperar la cerámica de Talavera implicaba, por tanto, volver a aprender cómo se seleccionaban las tierras, cómo se preparaba el barro, cómo se dominaba el fuego del horno y cómo se aplicaban esmaltes y colores con conocimiento de causa.

El alfar de Nuestra Señora del Prado se convirtió así en un espacio donde la práctica diaria del oficio convivía con el estudio de piezas antiguas, la consulta de fuentes históricas y la experimentación controlada. El proceso cerámico se entendía como una cadena indivisible, en la que cada fase condicionaba el resultado final y exigía atención, paciencia y experiencia.

Cerámica, loza estannífera y tradición técnica

Desde el punto de vista técnico, la producción talaverana se inscribe plenamente en el ámbito de la loza estannífera. Se trata de una cerámica de cuerpo poroso, elaborada con arcillas cocidas a baja temperatura y recubierta con un esmalte blanco opaco a base de óxido de estaño. Este vidriado no solo impermeabiliza la pieza, sino que crea una superficie luminosa y homogénea que sirve de soporte ideal para la decoración pictórica.

Ya en el siglo XVI el P. Andrés de Torrejón, Prior del Convento de Santa Catalina de Talavera, en su «Historia de Talavera·, decía:

«… Unos traen tierra, otros lamasan en grandes abercas con varias divisiones para lo fino y colado y para lo mediano y más tosco. Una Sala se be ocupada de muchas ruedas cada oficial labra distinta suerte y género de basos: otra sala ocupan los pintores que con agilidad y destreza los hermosean, a qué están Juagueteando allí bedriando, ya componen las piezas en las cobijas, ya enhorna, ya dan lumbre: ya deshornan, estos cuidad de las tahonas (molinos y vidrios) adonde se muele la arena y metales calcinados para el bedrio aquellos del horno adonde se cuezen los metales ferbet opus[1], todos trabajan y todos guardan su puesto. Los maestros y dueños del alfar asisten vigilantes que no se pierda el orden y se les ministre lo necesario…».

En la época de Ruiz de Luna, sin embargo, muchos de estos conocimientos se habían perdido o degradado. La recuperación de la loza estannífera implicó analizar piezas antiguas, estudiar sus esmaltes, observar su comportamiento en el horno y reconstruir fórmulas y procedimientos a partir de la experiencia directa. Este trabajo paciente permitió devolver a la cerámica talaverana su blancura característica, la intensidad de sus colores y la estabilidad de sus vidriados.

Las tierras: origen, selección y preparación del barro

La base de todo el proceso cerámico era la arcilla. Aunque Talavera se sitúa en la fértil vega del Tajo, sus tierras no reunían por sí solas las condiciones óptimas para una loza de calidad. Por este motivo, durante toda la etapa de Ruiz de Luna se mantuvo la tradición de emplear arcillas procedentes de Calera, en el entorno de Puente del Arzobispo, una práctica documentada desde siglos anteriores.

Estas arcillas presentaban un equilibrio adecuado entre plasticidad y porosidad, con un contenido moderado de óxidos de hierro que les confería su característico tono pardo claro. Una vez extraída, la tierra se dejaba secar al aire y se sometía a un complejo proceso de lavado y decantación en pilones, destinado a eliminar impurezas, arenas gruesas y restos orgánicos.

Tras esta limpieza inicial, el barro se dejaba reposar durante largos periodos en condiciones controladas de humedad, en espacios subterráneos conocidos como la cueva del barro.

Este proceso de maduración, que podía prolongarse durante años, mejoraba notablemente la cohesión del material, su trabajabilidad en el torno y su comportamiento durante la cocción. La paciencia en esta fase era esencial: un barro mal preparado comprometía todo el trabajo posterior.

Trabajando el barro, hecho arcilla de alfarero

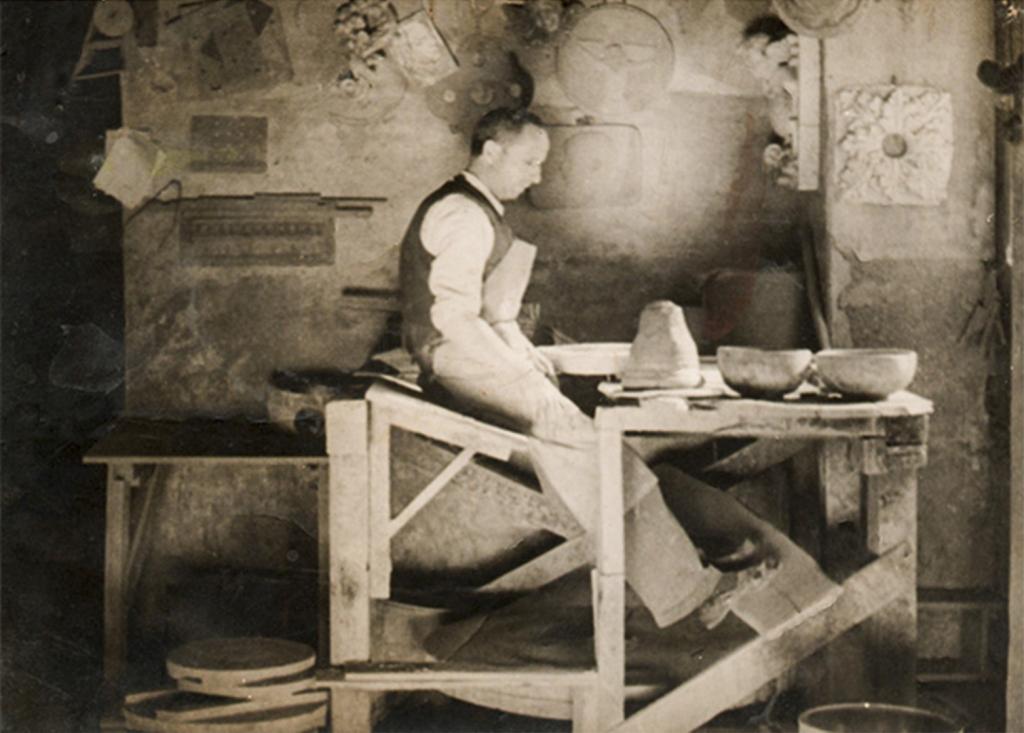

El torno: técnica, gesto y oficio del barrero

En el taller de Ruiz de Luna se utilizó siempre, para las piezas de revolución, el torno tradicional de pie, también conocido como torno árabe. Este sistema, accionado manualmente por el barrero, permitía un control directo de la velocidad y una relación íntima entre el artesano y el barro.

El material, previamente amasado para eliminar burbujas de aire, se centraba sobre la torneta y se trabajaba con ayuda de agua y alimoja, actuando como lubricante. Las herramientas eran mínimas: las manos, cañas o alarías, paletas de madera, trapos húmedos y un fino alambre para separar la pieza.

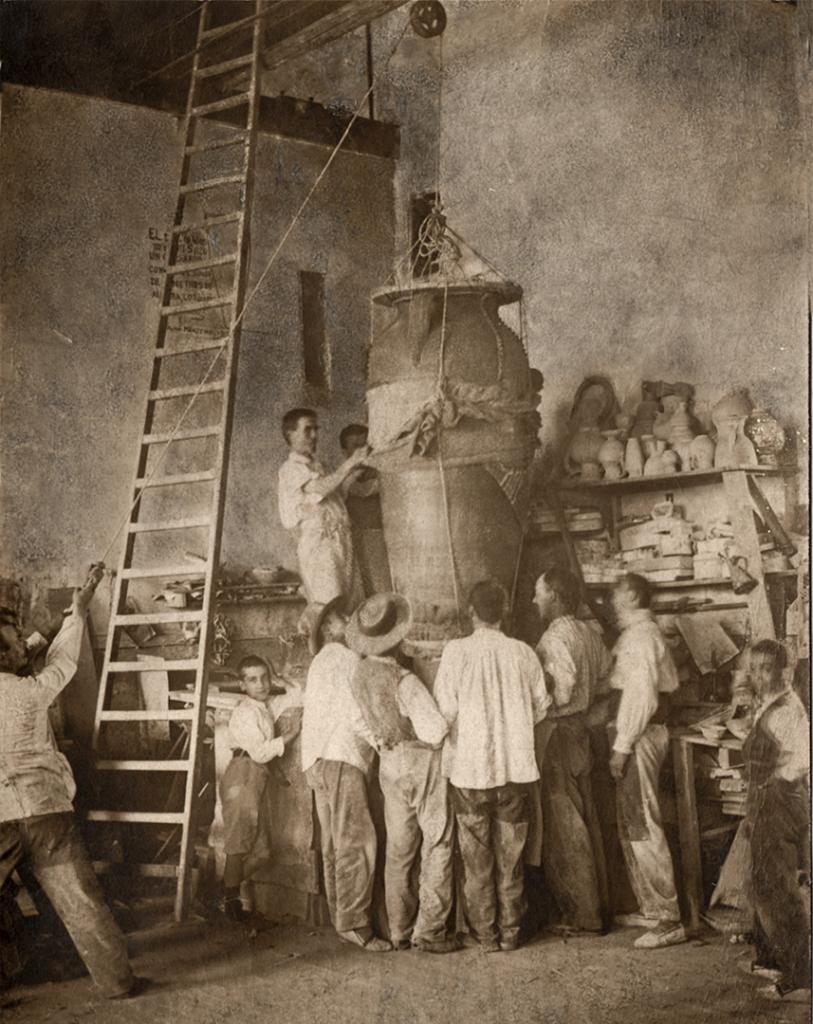

Las piezas pequeñas se realizaban de una sola vez, mientras que las de mayor tamaño se componían en varias fases. Tinajas, jarras monumentales o grandes platos se construían por partes —panza, boca y peana— que se unían cuando el barro alcanzaba el llamado punto de cuero, una fase intermedia en la que la pieza conservaba humedad suficiente para admitir añadidos sin deformarse. En este momento se incorporaban también asas, picos y elementos decorativos en relieve.

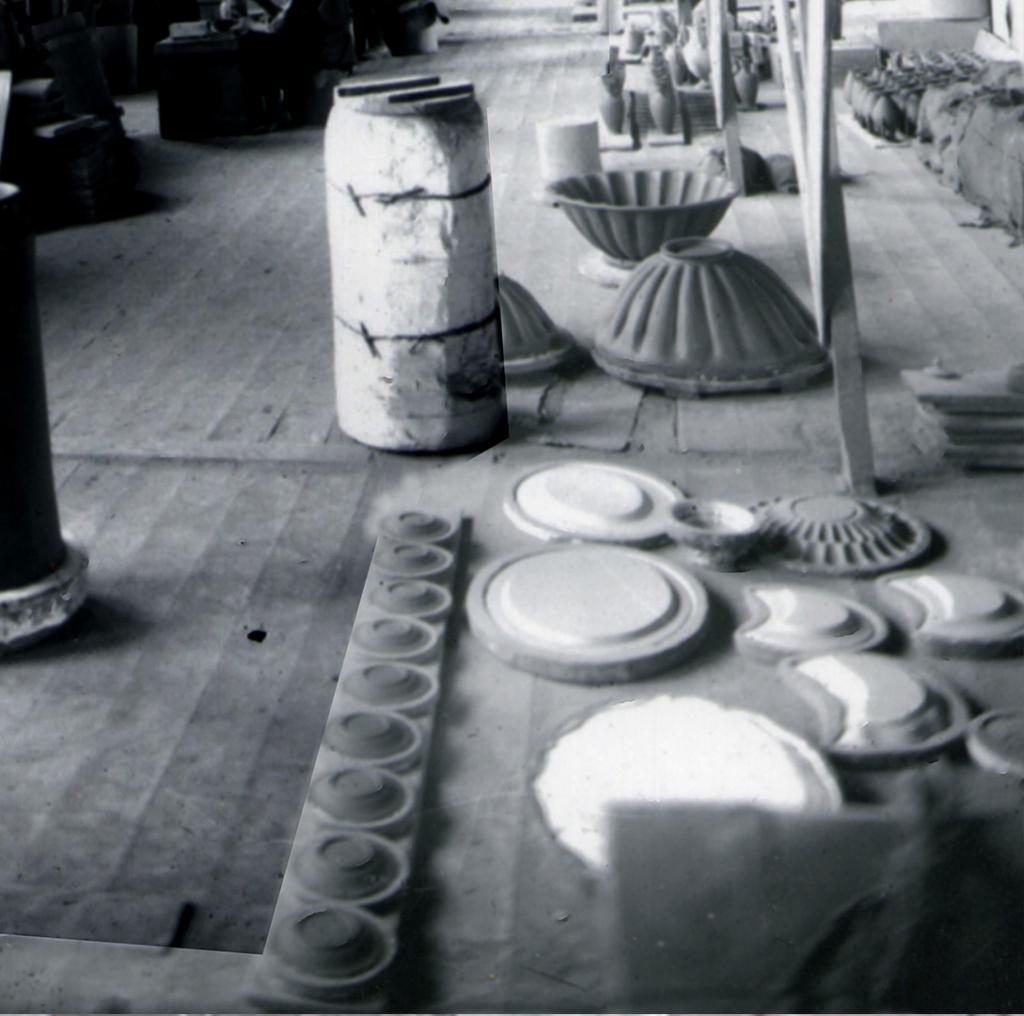

Moldes, relieves y técnicas auxiliares

No todas las formas podían obtenerse en el torno. Para piezas no circulares, relieves, esculturas, placas arquitectónicas o elementos decorativos complejos, el taller recurría a moldes de escayola, elaborados a partir de modelos originales ligeramente sobredimensionados para compensar la merma del barro en la cocción.

La escayola, por su capacidad para absorber rápidamente la humedad, permitía un desmoldeado seguro y reducía el riesgo de deformaciones. En la etapa final del taller se experimentó también con la técnica del colage, heredada de la porcelana, que consistía en aplicar capas muy finas de barbotina en el interior del molde. Aunque su uso fue limitado, esta técnica anticipa prácticas habituales en talleres contemporáneos

El secado: una fase crítica

El secado constituía una de las fases más delicadas del proceso cerámico. Las piezas debían secarse lentamente, protegidas de corrientes de aire y de cambios bruscos de temperatura. Un secado demasiado rápido provocaba grietas, alabeos o tensiones internas que podían manifestarse durante la cocción.

Las piezas gruesas requerían una vigilancia especial, asegurando que la humedad interna se evaporara de forma homogénea. En esta fase no existían instrumentos de medición: la experiencia del artesano, el tacto y la observación constante eran las únicas herramientas disponibles. El conocimiento empírico acumulado durante años de oficio resultaba decisivo.

El horno: arquitectura, fuego y control del tiempo

La cerámica de Talavera mantuvo hasta bien entrado el siglo XX un sistema de cocción heredado de la tradición hispanoárabe. Incluso en tiempos en los que comenzaron a introducirse técnicas modernas y nuevos combustibles, los talleres talaveranos siguieron utilizando el horno árabe de llama libre, alimentado con combustibles vegetales. En el alfar de Ruiz de Luna, esta tipología de horno se conservó como método habitual de cocción, formando parte esencial del proceso cerámico tradicional.

Aunque se llegó a instalar un horno continuo o de túnel, alimentado por petróleo y destinado a la cocción industrial de azulejos, este nunca llegó a inaugurarse. La producción artística y artesanal continuó realizándose en hornos tradicionales, plenamente integrados en la cultura cerámica talaverana.

Estructura del horno árabe tradicional

El horno árabe se caracterizaba por su sólida construcción, con gruesos muros de ladrillo de tejar que evitaban la pérdida rápida de calor. Su estructura se organizaba en tres partes fundamentales: el hornillo o cocina, la cámara de cocción y las chimeneas.

El hornillo, generalmente situado bajo tierra, era un pequeño recinto abovedado donde se producía la combustión. Contaba con una abertura en arco de medio punto llamada portero, por donde se introducía el combustible.

Al finalizar la cochura, este vano se sellaba con ladrillos y barro para conservar el calor y evitar un enfriamiento brusco. En este espacio, sobre una repisa conocida como zache, también se realizaban las fritas, ya que requerían temperaturas más altas, entre 1.100 y 1.200 grados.

Combustible, ritual y tradición

El combustible más empleado era la retama o escobeña, considerada ideal por su poder calorífico. Se introducía en el hornillo en forma de gavillas mediante una horquilla metálica. Cada carga de cinco o seis gavillas recibía el nombre de calda y se añadía a intervalos regulares de quince o veinte minutos. Junto al horno se encontraban las leñeras, espacios cubiertos destinados al almacenamiento del combustible.

La cocción del horno estaba rodeada de tradición y simbolismo. En los primeros tiempos se realizaba una cruz de barro en el muro y se rezaba un padrenuestro al cerrar el portero. Según las ordenanzas del siglo XVI, la cochura se efectuaba de noche y era vigilada por dos hombres que se turnaban durante un proceso que duraba entre diez y doce horas. La finalización se anunciaba con la expresión tradicional: “el horno se ha dado”.

La cámara de cocción y la colocación de las piezas

Desde el hornillo, el fuego y el calor ascendían a la cámara de cocción a través de orificios practicados en la bóveda. Esta estancia, de mayor tamaño, también estaba construida con gruesos ladrillos y cubierta interiormente con adobe. Aunque los modelos clásicos proponían dimensiones más reducidas, los hornos de Ruiz de Luna alcanzaron grandes proporciones, con diámetros de hasta cinco metros.

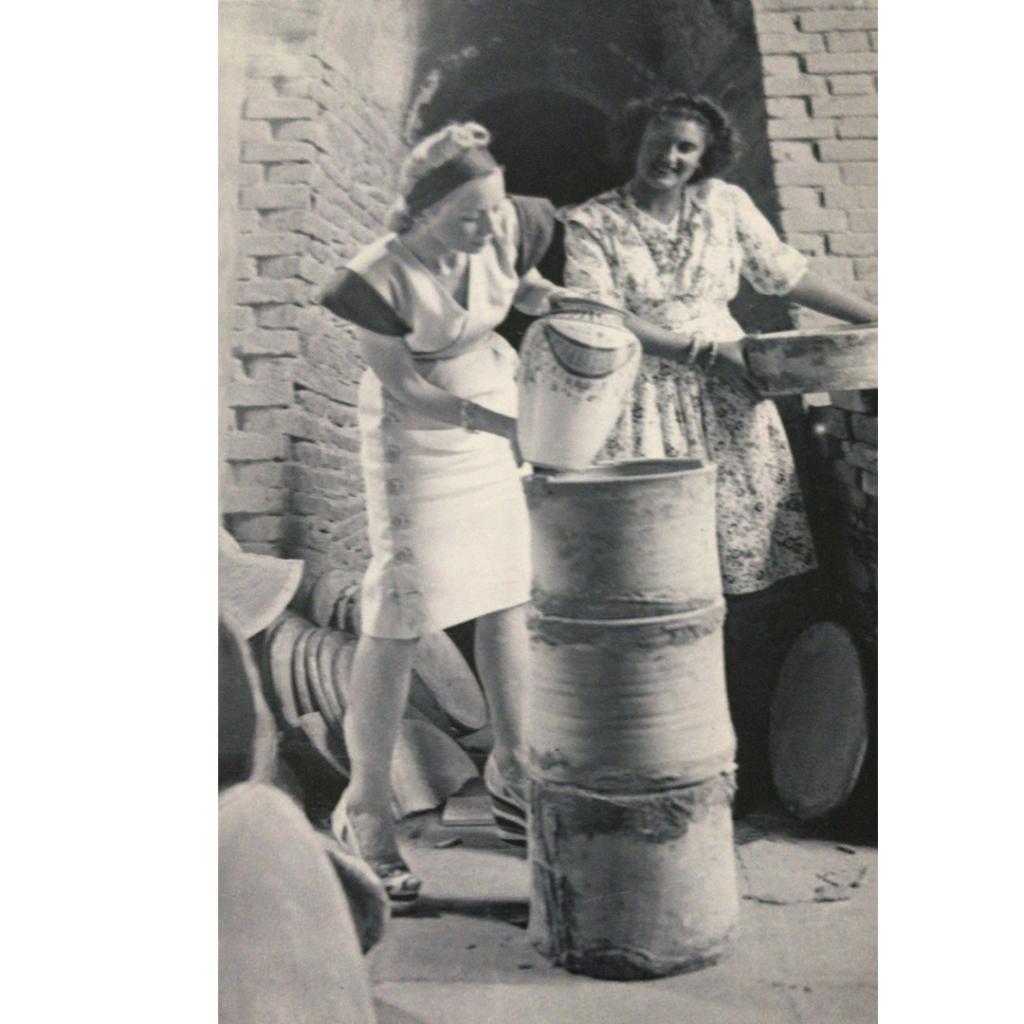

Las piezas cerámicas se colocaban siguiendo un orden muy preciso, según su tipo y grado de cochura. Al tratarse de hornos de llama libre, era fundamental evitar el contacto directo del fuego con las piezas esmaltadas y decoradas, ya que podía alterar los colores o dañar los esmaltes. Para protegerlas se utilizaban recipientes de arcilla refractaria llamados cobijas, que aislaban las piezas del humo y la llama, permitiendo una cocción indirecta y uniforme.

Cuando se introducían varias piezas en una misma cobija, se separaban mediante pequeños soportes de barro denominados atifles o trébedes. La fabricación de estas cobijas, de vida corta y fácil rotura, era tarea de un barrero especializado.

Control de la cocción y enfriamiento

La colocación de las cobijas en el horno era competencia casi exclusiva del oficial de hornos, quien las distribuía desde las más grandes en la parte inferior hasta las piezas de bizcocho o juaguete en la parte superior. Estas últimas, al no estar esmaltadas, se cocían en contacto directo con la llama, aprovechando el menor calor de la zona alta.

El control de la temperatura se realizaba de forma visual a través de las chimeneas, que ocupaban la parte superior del horno. El color de las piezas indicaba el grado de cocción: rojo oscuro a unos 500 grados y anaranjado intenso en torno a los 800. Para confirmar el punto exacto, se extraían muestras esmaltadas con los colores tradicionales de la loza talaverana.

Tras cerrar el portero y cubrir parcialmente las chimeneas, comenzaba una fase clave: el enfriamiento del horno. En el alfar de Ruiz de Luna este proceso podía prolongarse entre treinta y cuarenta horas, garantizando la correcta evolución de las reacciones fisicoquímicas y la calidad final de las piezas. La reducción excesiva de este tiempo, habitual en procesos modernos, ha supuesto en muchos casos una merma en la calidad cerámica.

Atmósfera de cocción y experimentación

El sistema habitual era el de atmósfera oxidante, que producía superficies blancas, limpias y brillantes, características de la cerámica de Talavera. De forma excepcional, el taller de Ruiz de Luna experimentó con atmósferas reductoras para obtener reflejos metálicos, como en los azulejos del retablo del Cristo del Mar.

Estos ensayos, poco frecuentes en Talavera, demuestran la capacidad técnica y experimental del alfar, siempre dentro del respeto a una tradición centenaria que define su legado cerámico.

El baño con el esmalte

Tras la primera cochura, las piezas ya bizcochadas —conocidas como juaguetes— se deshornaban y se almacenaban a la espera del esmaltado. En los primeros años del taller de Ruiz de Luna, el fuerte control técnico y artístico impuesto por el patrón, unido a las dificultades del mercado, llevó a que los propios operarios elaborasen todos los materiales necesarios, siguiendo procedimientos heredados de los siglos XVI y XVII, desde las arcillas hasta los esmaltes y pigmentos.

El característico esmalte blanco de Talavera se obtenía mediante la mezcla de un barniz transparente —a base de óxido de plomo, sílice y un fundente, generalmente sosa— al que se añadía óxido de estaño. Dado que estos compuestos no se adquirían preparados, se partía de metales puros, principalmente plomo y estaño, que se calcinaban en hornos de reverbero o de llama invertida, siendo el primero el más habitual. En estos pequeños hornos, sin chimenea, la llama rebotaba en la bóveda e incidía directamente sobre el metal dispuesto en capas, que se iba oxidando progresivamente.

El baño

El producto resultante, una vez frío y pesado, recibía el nombre de calcina, una combinación de óxidos de plomo y estaño en proporciones variables —entre un 10 y un 15 % de estaño— según el efecto buscado. Esta calcina se pulverizaba y se mezclaba con sosa y sílice para formar el esmalte base o baño. La sílice, esencial para aportar dureza y aspecto vítreo, se obtenía tras diversos ensayos de la arena limpia y pura de Mejorada del Campo, siguiendo fórmulas históricas. Esta mezcla se fritaba a altas temperaturas, dando lugar a la frita, que luego se trituraba hasta obtener un polvo fino.

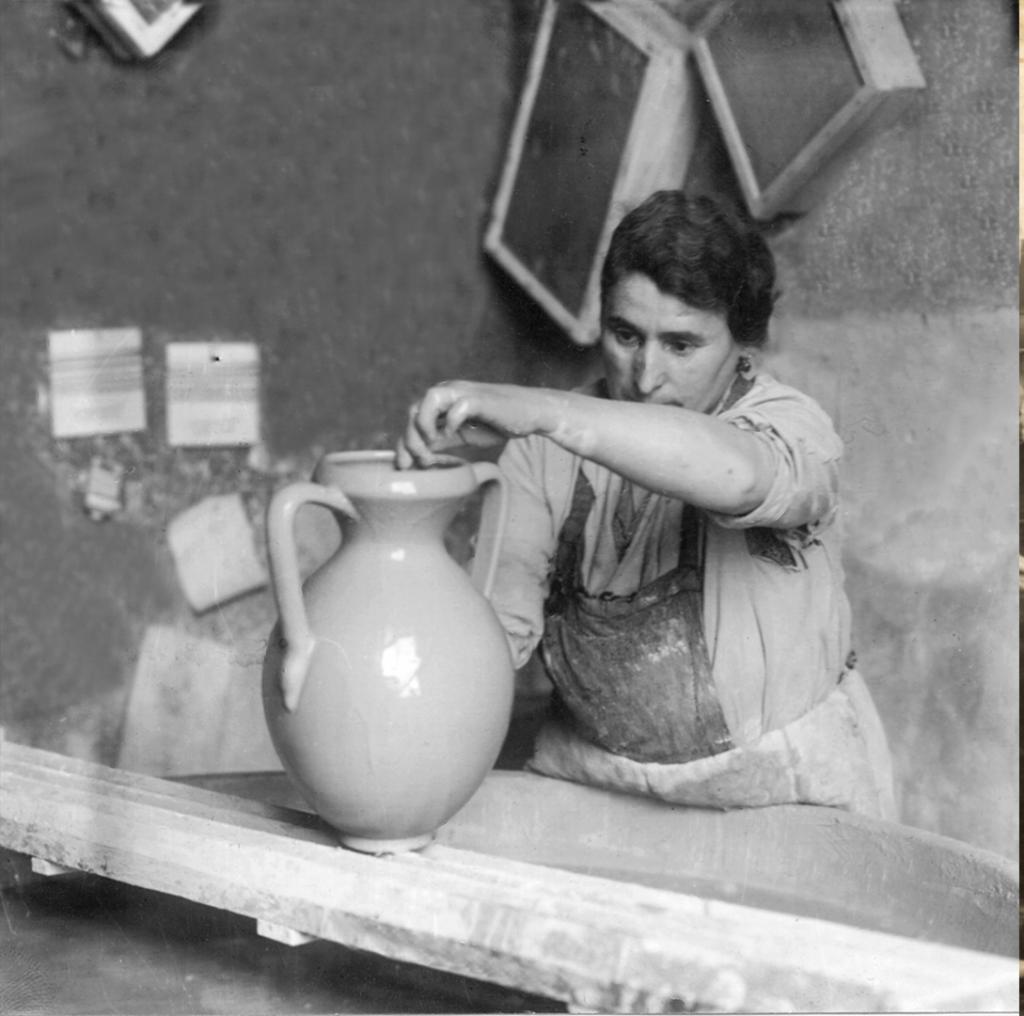

El esmalte se disolvía en agua en grandes recipientes, tarea delicada que exigía un batido constante para evitar la decantación de los componentes. Las piezas se sumergían en esta suspensión mediante el proceso del bañado, labor que requería rapidez, firmeza y gran experiencia. Este trabajo lo realizaban exclusivamente mujeres, responsables del taller de esmaltado.

Antes del baño, las operarias revisaban cuidadosamente las piezas, eliminaban el polvo y las humedecían ligeramente para controlar la absorción del esmalte. Tras el esmaltado, se dejaban secar sin apenas manipulación. El éxito del proceso dependía del grosor adecuado de la capa: un esmalte demasiado fino o excesivamente grueso podía provocar transparencias, desprendimientos o pérdidas de la decoración durante la segunda cochura.

Aunque el método por inmersión fue el más habitual, también se emplearon otros sistemas en casos especiales, como el esmaltado a pincel, las técnicas de cuerda seca y arista, o el esmaltado por aire comprimido, utilizado en piezas de gran formato y en innovaciones técnicas desarrolladas en el taller.

Decoración cerámica

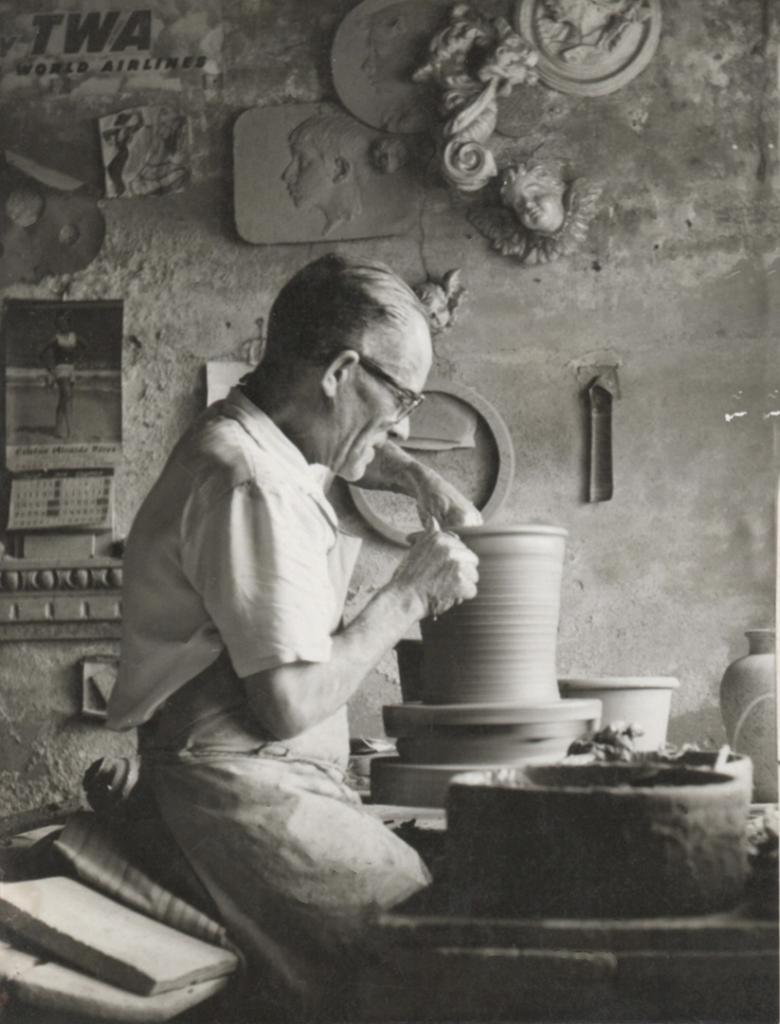

Una vez realizada la primera cochura, el bizcocho, ya esmaltado y perfectamente seco, pasaba al taller de pintura, donde intervenían los decoradores, responsables últimos de la correcta terminación de la pieza.

Antes de iniciar cualquier labor pictórica era imprescindible efectuar el llamado apañado del esmalte. Este proceso consistía en la revisión minuciosa de la superficie, ya que durante el baño del esmalte o su traslado hasta el puesto de trabajo podían producirse diversos desperfectos: huellas de los dedos, rebabas y escurriduras, roces con otras piezas, pequeñas desconchaduras o porosidades causadas por burbujas del esmalte recién batido.

El operario subsanaba cuidadosamente estos defectos empleando útiles sencillos —raspadores, esponjas o pequeños instrumentos de hierro— que tenía siempre a mano sobre la mesa de trabajo.

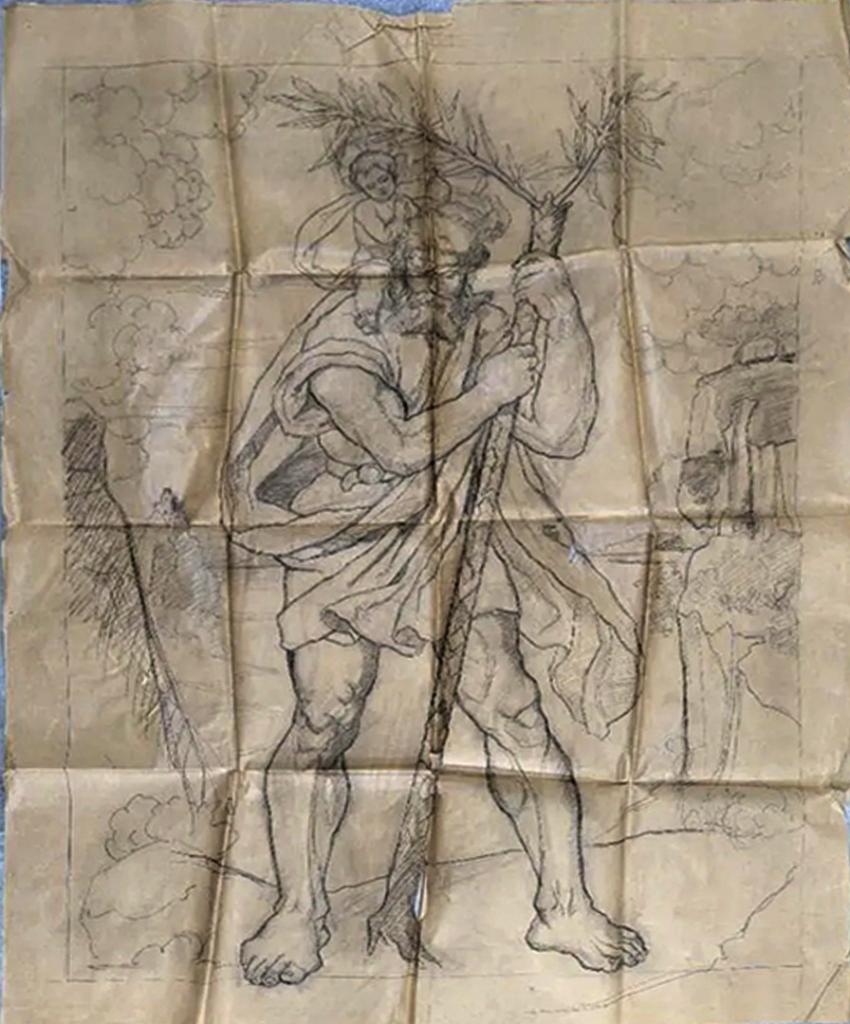

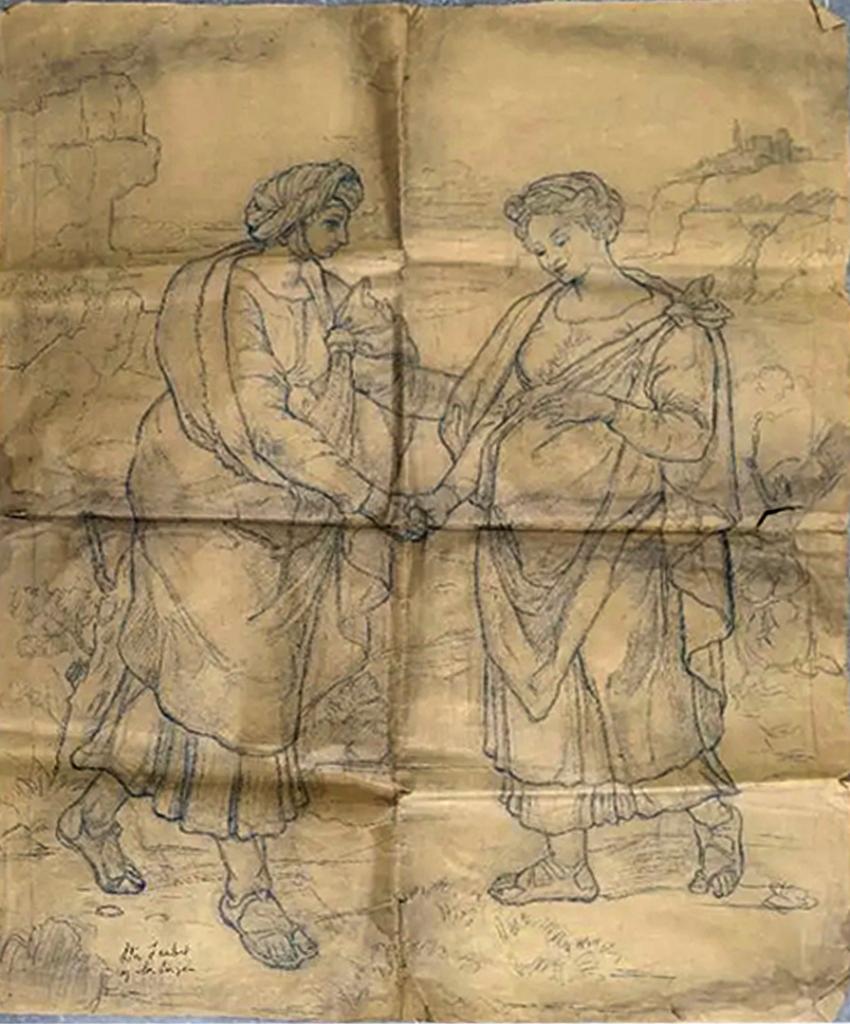

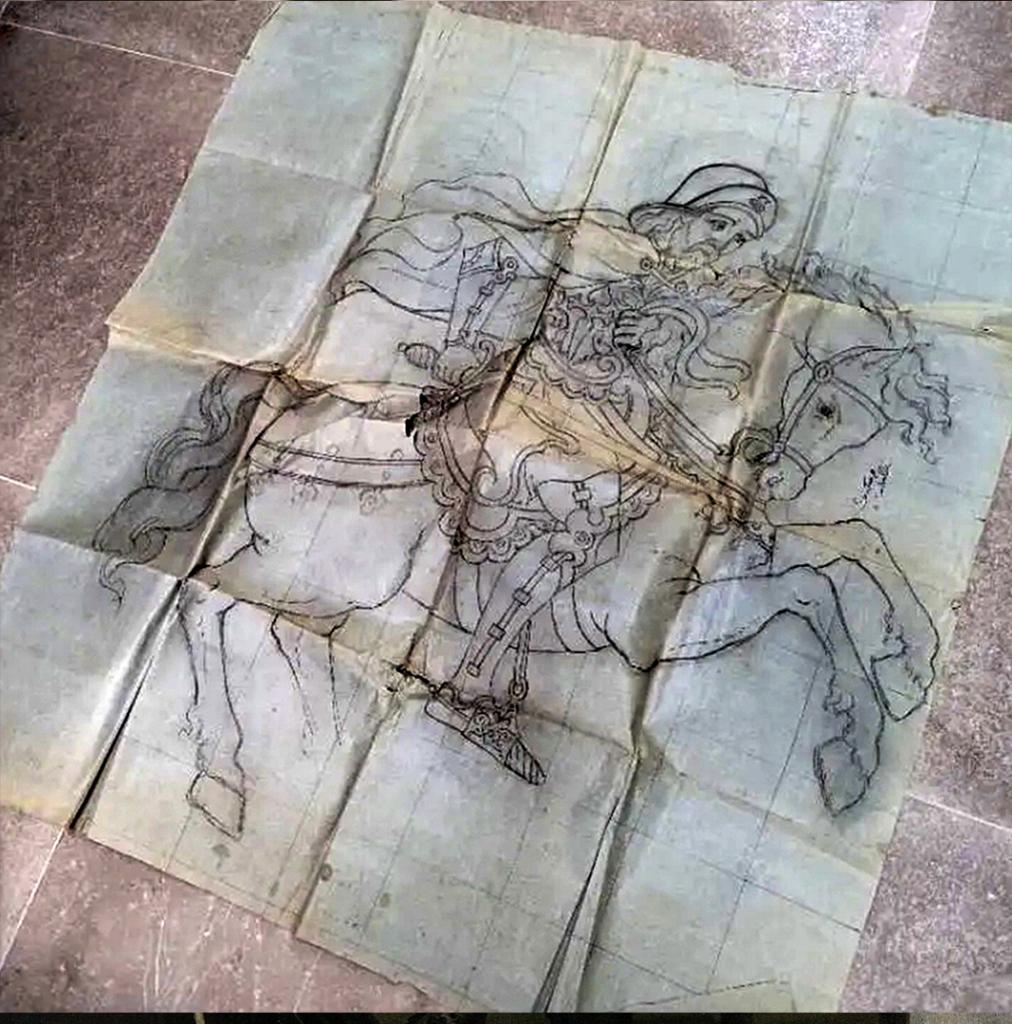

Preparada la superficie, se procedía al diseño del motivo decorativo. Para ello se realizaban previamente bocetos, a tamaño natural en el caso de vasijas y azulejos sueltos, y a escala cuando se trataba de composiciones murales.

Estarcidos

A partir de estos dibujos se confeccionaban los estarcidos, tarea generalmente encomendada a los aprendices. Provistos de un punzón fino, perforaban cuidadosamente el papel siguiendo las líneas del dibujo, de manera que pudiera reproducirse el mismo motivo en tantas piezas como fuera necesario.

El estarcido se aplicaba directamente sobre el esmalte crudo, fijándolo con la mano, y se marcaba el dibujo mediante el golpeteo suave de una muñequilla: un pequeño saquito de tela relleno de carbón muy fino, previamente molido por los aprendices con dos piedras planas a modo de mortero.

Al sacudirla, el polvo atravesaba las perforaciones del papel y dejaba sobre el esmalte la silueta del diseño, formada por una sucesión de puntos. Estos se unían de inmediato con un pincel fino humedecido en óxido de manganeso o de cobre, trazando el contorno definitivo. A continuación, se aplicaban las aguadas de fondo —cielos, paisajes o superficies amplias— y, finalmente, se completaba la decoración con pinceles más gruesos utilizando los cinco colores clásicos de la cerámica talaverana: azul, verde, amarillo, naranja y negro amoratado.

La organización del taller de pintura respondía a una estricta división del trabajo según la destreza y especialización de cada operario. Los aprendices se ocupaban de labores auxiliares, como el picado de estarcidos, el molido del carbón o la decoración de piezas menores, al tiempo que aprendían dibujo y asimilaban la técnica del maestro.

En los azulejos de repetición, especialmente en la etapa final del alfar de Talavera, se adoptó la técnica de la trepa, que consistía en el uso de plantillas recortadas para cada color. Superponiéndolas sucesivamente sobre el azulejo y aplicando el pigmento con pincel grueso, se completaba el motivo de forma rápida y uniforme.

Los colores

Los colores se elaboraban íntegramente en el propio taller mediante un procedimiento similar al de la frita de los esmaltes. Estaban compuestos por óxidos metálicos muy finamente molidos y mezclados con fundentes en distintas proporciones: cobalto para el azul, cobre para el verde, antimonio para el amarillo, antimonio con hierro para el naranja y manganeso para el negro amoratado. Todos los pigmentos se aplicaban disueltos en agua, ya que la técnica talaverana era de pintura al agua sobre esmalte crudo, lo que exigía gran precisión para no arrastrar el blanco de fondo.

Una vez concluida la decoración y secos los colores, las piezas se sometían a la segunda cochura, realizada entre 880º y 920º, lo que sitúa la paleta talaverana, como señaló Martínez Caviró, dentro del grupo de los colores de gran fuego. 630 palabras

Una tradición reconstruida con rigor

El proceso cerámico en la época de Ruiz de Luna no fue una simple evocación del pasado, sino una reconstrucción consciente y documentada de una tradición artesanal compleja. Gracias a este rigor técnico y a una profunda comprensión del oficio, la cerámica de Talavera pudo consolidarse como un patrimonio vivo, cuya influencia sigue presente en los talleres actuales.

Reconocimiento de la UNESCO

En diciembre de 2019, la UNESCO inscribió el proceso artesanal de la cerámica de Talavera y Puente del Arzobispo (España), junto con la cerámica de Talavera de Puebla y Tlaxcala (México), en la Lista Representativa del Patrimonio Cultural Inmaterial de la Humanidad.

La cerámica de Talavera y Puente es mucho más que objetos de barro: representa siglos de historia, tradición y creatividad. Gracias al reconocimiento de la UNESCO, este proceso artesanal recibe el respaldo necesario para seguir siendo un referente cultural y artístico en España y en el mundo.

Agradecimientos

La elaboración del presente artículo, “El proceso cerámico en la época de Ruiz de Luna en Talavera”, no habría sido posible sin la valiosa contribución de diversas personas e instituciones.

Queremos expresar nuestro más sincero agradecimiento a Isabel Hurley Molina, quien en su obra “Talavera y los Ruiz de Luna” abordó el proceso cerámico de la fábrica desde una perspectiva directa y rigurosa, fruto de su contacto de primera mano con el personal y los administradores de la propia industria, constituyendo una referencia fundamental para este trabajo.

Nuestro reconocimiento se extiende igualmente a la familia Ruiz de Luna de Málaga, por la generosa donación de los documentos fotográficos al Museo Ruiz de Luna, material que conforma la base documental principal de este artículo y resulta esencial para comprender visualmente el proceso cerámico de la época.

Finalmente, agradecemos a la Junta de Comunidades de Castilla-La Mancha su apoyo a través del programa del taller infantil dirigido por Fernando González Moreno, en el que se explica de manera didáctica y accesible el proceso cerámico de Talavera a los grupos escolares, contribuyendo así a la difusión y conservación de este valioso patrimonio cultural.